锂电池行业多尺度多模块综合应用解决方案(光电联用):

蔡司光镜、电镜及X射线显微镜的协同赋能

锂电池作为新能源产业的核心载体,其性能提升(如能量密度>300Wh/kg)、安全性保障(如热失控抑制)及寿命优化(如循环>5000次)高度依赖对材料微观结构、组件缺陷及老化机制的精准认知。然而,锂电池的失效分析或性能优化面临典型的“多尺度问题"——从宏观的电池模组封装缺陷(毫米级),到电极/隔膜的微观结构(微米级),再到活性颗粒的界面与晶界(纳米级),单一表征技术难以覆盖全链条需求。

蔡司凭借在光学显微镜(光镜)、电子显微镜(电镜)及X射线显微镜(XRM)领域的技术积淀,推出“光电联用"多模块综合解决方案,通过光镜的快速定位、XRM的无损三维结构解析、电镜的纳米级高分辨分析,以及三者间的跨尺度协同,实现了从“缺陷发现""到“机理溯源"的全流程覆盖,为锂电池的研发、生产及服役评估提供了关键技术支撑。

蔡司行业解决方案

在锂电池生产环节,宏观缺陷(如极片毛刺、封装分层、异物污染)是导致短路、热失控的直接诱因,需在早期快速识别并拦截。蔡司光学显微镜(如Axio Zoom.V16数码显微镜、Axio Imager系列)以高分辨率(光学平面分辨率0.7μm)、大视野(最大视场直径≥23mm)、灵活照明(明场/暗场/偏振光)为核心优势,成为产线质量控制的“眼睛"。

Axio Zoom.V16数码显微镜

极片制造缺陷检测:针对正负极极片的模切/激光切割工艺,光镜可快速扫描极片边缘,通过高对比度成像(如暗场模式增强毛刺与基材的反射差异)自动识别毛刺尺寸(长度/宽度/角度),精度达亚微米级。例如,动力锂电池要求极片毛刺长度≤隔膜厚度的50%(常规隔膜厚度12-16μm,对应毛刺需<6-8μm),光镜结合图像分析软件可批量统计毛刺分布,避免人工漏检。

封装组件质量筛查:对于软包电池的铝塑膜封装、圆柱电池的卷绕封装,光镜可检测封装边缘的气泡、分层(如铝塑膜PP层与铝箔层脱粘)、极片褶皱等问题。通过偏振光照明,可清晰区分不同材质的界面(如铝箔与聚合物膜的折射率差异),辅助优化封装工艺参数(如热封温度/压力)。

异物与污染定位:在极片涂布或电芯装配环节,光镜可快速定位金属颗粒(如铁屑)、粉尘等异物,结合彩色成像记录缺陷位置,为后续电镜或XRM的定点分析提供导航。

极片开裂异常分析

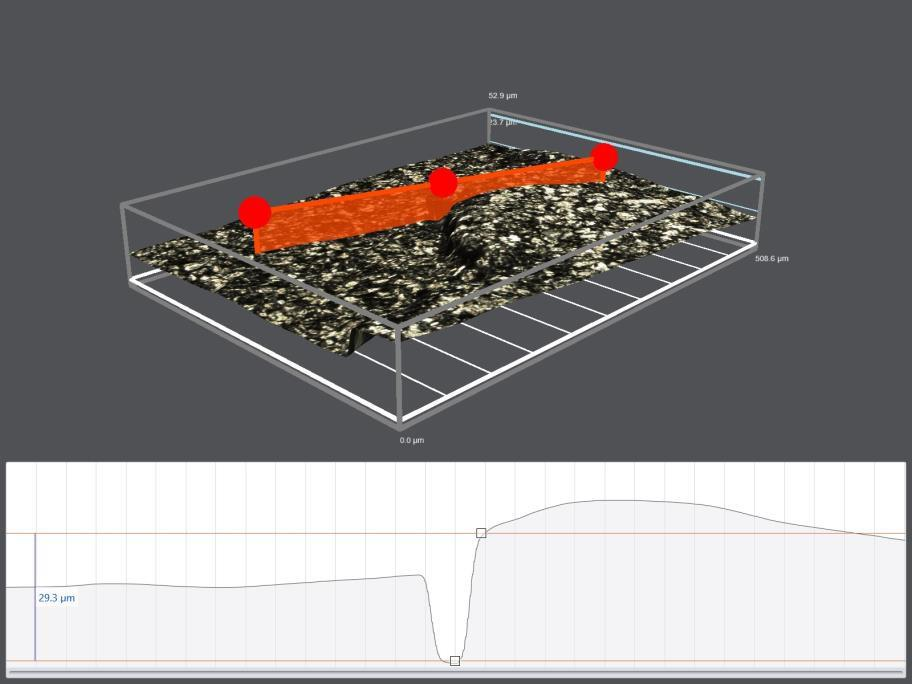

宏观缺陷定位后,需进一步解析电池内部的微观结构(如电极孔隙率、隔膜孔道分布、颗粒破碎状态),而传统切片制样会破坏原始状态,难以反映真实工况。蔡司XRM(如Xradia Versa 520/630系列)以无损、高分辨率(亚微米至50nm)、多尺度连续成像为特点,成为锂电池内部结构分析的“核心工具"。

Xradia 630 Versa 系列

封装电池的无损检测:无需拆解即可对成品电池(包括软包、圆柱、方壳)进行3D成像,直接识别内部深埋缺陷——例如卷绕电芯中正极转弯处的微裂纹(可能导致锂离子传输阻断)、隔膜中的金属杂质(如残留的切削铁屑)、极片与集流体之间的分层(影响电子传导)。XRM的毫米级穿透深度(常规1-10mm)与微米级分辨率(最高0.5μm)平衡了“整体观察"与“细节捕捉"。

电极/隔膜的定量结构分析:通过三维重构,可计算正极材料(如NCM三元锂)的孔隙率分布(沿垂直/平行极片方向差异)、负极石墨颗粒的破碎程度(循环后颗粒边缘的裂纹密度),以及隔膜的孔隙率与曲折度(影响锂离子传输效率)。例如,研究表明隔膜孔隙率低于30%或曲折度过高时,电池内阻显著增加,XRM可直接量化这些参数,指导隔膜选型或涂覆工艺优化。

老化机制的动态追踪:对循环前后的电池进行无损3D对比成像,可观察到循环后电极表面的裂纹扩展(如石墨负极边缘的渐进性破碎)、颗粒的粉化(导致活性物质脱落),以及锂金属沉积(枝晶生长)的空间分布。结合原位XRM技术(如蔡司Xradia 520 Versa的应力分析模块),还能研究充放电过程中电极材料的体积变化(如硅负极膨胀率>300%导致的结构坍塌)。

当需要解析“为什么会出现缺陷"或“界面失效的本质"时,需进入纳米级甚至原子级尺度——例如活性颗粒的晶界结构、SEI膜(固体电解质界面膜)的成分、金属锂的沉积形貌。蔡司电镜(如场发射扫描电镜SEM、双束电镜Crossbeam系列、透射电镜TEM兼容方案)以超高分辨率(≤0.5nm)、多功能成分分析(EDS/EBSD)、敏感样品保护技术为优势,成为微观机理研究的“工具"。

蔡司Sigma 系列场发射电子显微镜

颗粒与界面的高分辨表征:针对正极材料(如高镍NCM811)或负极材料(如硅碳复合负极),场发射SEM可实现纳米级形貌成像(如NCM颗粒的二次球结构完整性、硅颗粒的体积膨胀痕迹),结合EDS能谱分析可检测元素分布均匀性(如镍、钴、锰的比例偏析可能导致局部热稳定性下降)。双束电镜Crossbeam系列更可通过FIB(聚焦离子束)精准切割特定区域,暴露颗粒内部的晶界或界面缺陷(如正极与电解液反应生成的副产物层)。

敏感样品的无损制备:对于锂金属负极或含磁性成分的样品(如LiFePO4正极),蔡司电镜采用低电压成像(≤5kV)减少电子束损伤,并结合冷冻样品台(避免锂金属氧化)或离子束抛光技术,保留样品原始结构。例如,在研究锂枝晶生长时,低电压SEM可清晰观察到枝晶的三维形貌(如树枝状分支的密度与长度),结合EDS分析枝晶表面的电解液分解产物(如LiF、Li2CO3)。

缺陷根源的跨尺度关联:当XRM定位到电池内部的深埋裂纹或缺陷区域后,电镜可通过FIB切割暴露该区域的横截面,用SEM观察裂纹走向(如是否沿晶界扩展)或颗粒破碎形态(如石墨负极的边缘崩裂),再通过EDS分析裂纹周围的元素偏聚(如过渡金属离子从正极溶出并沉积在负极表面,加速SEI膜增厚)。这种“宏观→微观→纳米"的逐级深入,解决了传统方法“只见树木不见森林"的局限。

蔡司的优势在于将光镜、XRM、电镜三大技术模块深度融合,形成“缺陷发现→结构解析→机理溯源"的闭环流程:

典型工作流示例:

1. 宏观定位:产线光学显微镜快速筛查极片毛刺(如某批次电池极片边缘毛刺长度超标),标记问题电芯;

2. 无损结构分析:XRM对该电芯进行3D成像,发现毛刺附近存在隔膜穿刺(深度约20μm),并观察到正极转弯处的微裂纹(长度约50μm);

3. 纳米机理探究:通过FIB在XRM定位的缺陷区域切割薄片,用SEM观察裂纹内部的电解液残留物(如碳酸酯类分解产物),结合EDS分析发现镍离子(来自正极)在裂纹边缘富集,证实毛刺刺穿隔膜后引发局部短路,导致活性物质降解。

此外,在研发环节,光电联用还可用于材料优化验证——例如评估新型粘结剂对电极颗粒团聚的抑制效果(光镜观察极片均匀性→XRM量化孔隙率→电镜分析颗粒界面结合状态),或研究固态电解质与电极的界面兼容性(XRM观察界面孔隙→电镜分析元素扩散)。

蔡司光电联用解决方案

锂电池的性能突破已进入“纳米级精细化控制"阶段,单一技术的局限性日益凸显。蔡司的光电联用多模块解决方案,通过光镜的“广而快"、XRM的“深而透"、电镜的“精而深",以及三者间的无缝衔接,不仅解决了传统表征中“尺度断层"“信息孤立"的痛点,更推动了从“经验试错"到“数据驱动"的研发模式转型。未来,随着新能源产业对安全性与能量密度的要求持续提高,蔡司的多尺度综合方案将成为锂电池创新的核心技术底座,助力全球能源转型迈向新高度。